Technologické know-how z Liberce, precizní výzkum z Německa a průmyslová zkušenost z obou stran hranice. To vše se potkává v projektu SmartMold, který má ambiciózní cíl: vyvinout inteligentní velkoformátové formy nové generace, které samy poznají, kdy a jak zasáhnout do výrobního procesu a nadto jsou plně recyklovatelné. V hlavní roli? Technická univerzita v Liberci (konkrétně výzkumný ústav CXI), prestižní Fraunhofer-Gesellschaft IWU, český výrobce GZR plast s.r.o. a společnost QPoint z Německa.

Co je na tom vlastně „smart“?

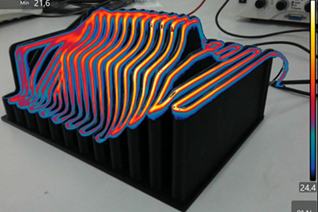

Vstřikování plastů je sázka na přesnost. Milimetry, teplota, tlak. Jenže výrobní podmínky se často mění – a každá chyba znamená zmetek. SmartMold chce tento problém vyřešit pomocí senzorů, které budou přímo ve formách sledovat, co se uvnitř děje. Data poputují do chytrého řídicího systému, který vše analyzuje a v reálném čase upravuje proces tak, aby se zbytečné chyby vůbec nestaly.

„Chceme ukázat, že i menší výrobci si mohou dovolit chytré technologie, které jim pomůžou šetřit čas, materiál a nervy,“ říká Jan Kočí, vedoucí projektu za CXI na Technické univerzitě v Liberci.

Data-driven revoluce

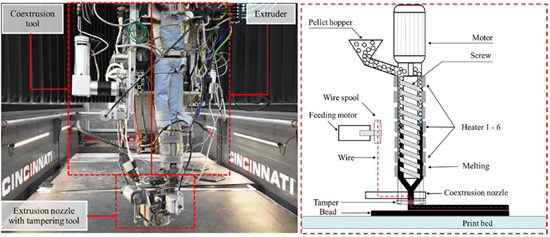

Projekt počítá s integrací teplotních a tlakových senzorů přímo do forem. Klíčová výzva? Zajistit, aby vše fungovalo i v extrémních výrobních podmínkách a dalo se jednoduše připojit k běžným výrobním zařízením a řídicím systémům. Řešení má být modulární, otevřené a hlavně – použitelné i pro malé a střední firmy.

Tři hráči, tři silné stránky

- Fraunhofer-Gesellschaft, evropská výzkumná špička, přináší své know-how v oblasti senzoriky a automatizace.

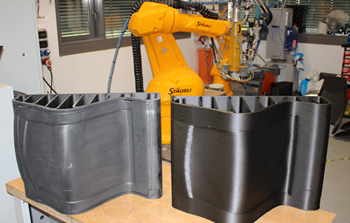

- Technická univerzita v Liberci – CXI přispívá vývojem senzorických systémů, jejich integrací do forem a testováním přímo v laboratořích i v reálné výrobě.

- GZR plast s.r.o. je partnerem z praxe – poskytuje své formy, výrobní linky a zkušenosti z každodenního provozu.

„Nejde jen o monitoring, ale o predikci. Naším cílem je vytvořit formu, která se sama učí a přizpůsobuje. Něco jako formovací mozek,“ doplňuje Jan Kočí.

Kam projekt míří?

Výsledkem má být plně funkční demonstrátor: vstřikovací forma napojená na digitální dvojče, které umožní sběr dat, predikci chyb a optimalizaci procesu v reálném čase. V dlouhodobém horizontu projekt cílí na zefektivnění výroby, snížení zmetkovitosti a snazší přechod na Průmysl 4.0 i v menších firmách.

.jpeg)

.jpeg)

.png)

.jpeg)

.png)

.png)